Las juntas espirometálicas se componen de una banda metálica, laminada en una configuración de «V» y enrollada en forma de espiral. Entre las espirales de esta banda se inserta un material de relleno, que puede ser grafito, PTFE, asbestos, fibras, entre otros, elegido según el tipo de fluido o la temperatura a la que va a estar expuesta la junta en su uso.

Campos de Aplicación:

- Petroquímica y Refinerías: Las condiciones extremas de presión y temperatura en refinerías y plantas petroquímicas requieren soluciones robustas, y las arandelas espirometálicas son a menudo la elección preferida.

- Aeroespacial: La resistencia a la compresión y la ligereza de las arandelas de estilo R las hacen ideales para aplicaciones aeroespaciales.

- Automoción: Las arandelas espirometálicas ofrecen resistencia a las vibraciones, esenciales para componentes de vehículos.

- Alimentación: Aseguran sellados herméticos, fundamentales en la industria alimentaria, donde la integridad y la seguridad son primordiales.

Características Principales

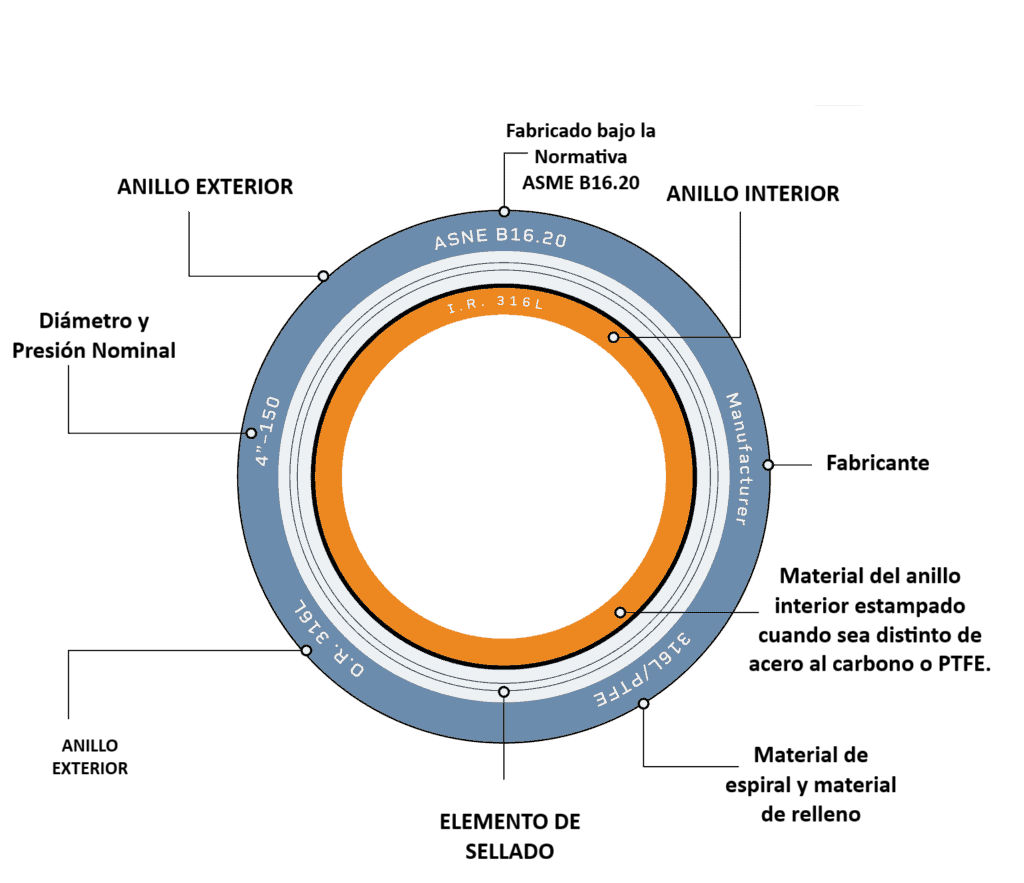

Fabricado generalmente en acero inoxidable, también se le conoce como anillo de centrado o guía. Su función es posicionar la junta de forma precisa dentro de la brida atornillada, facilitando su montaje y alineación.

Es fundamental para evitar que las capas enrolladas se deformen o colapsen hacia el interior de la tubería. Si esto sucediera, fragmentos de la junta podrían desplazarse por el interior de la línea hasta quedar enganchados en equipos rotativos, como bombas, provocando obstrucciones y daños. El anillo interior impide este riesgo.

Es la parte que efectúa la estanqueidad y está compuesta por las espirales metálicas y el material de relleno. En refinerías de petróleo y gas es habitual emplear grafito flexible como relleno, por su resistencia al calor y su capacidad para compensar pequeñas deformaciones de la brida o desalineaciones. Otra opción frecuente es el PTFE, aunque este último no está recomendado para aplicaciones a alta temperatura. En cuanto al metal de las espirales, lo más común es el acero inoxidable o aleaciones como el monel.

JuntasTipos de Espirometálicas

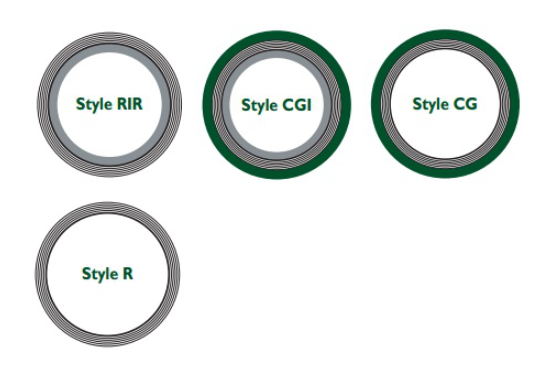

Es la más simple: solo lleva la espiral metálica con el relleno (grafito, PTFE, etc.).

Se usa cuando la brida ya tiene ranura y la junta queda bien centrada sola.

La junta espiral Estilo R se utiliza normalmente en uniones de bridas del tipo lengüeta y ranura, y macho y hembra.

Igual que la Tipo R, pero con anillo interior.

Este anillo protege el relleno del ataque del fluido y da más seguridad a la junta.

Se recomienda en fluidos agresivos o en bridas de mayor tamaño.

Este diseño está pensado para prevenir la acumulación de sólidos, reducir el flujo turbulento de los fluidos del proceso y minimizar la erosión en las caras de las bridas. Se utiliza principalmente en bridas de tipo macho y hembra.

Aquí aparece el anillo de centrado exterior.

Ese anillo hace que la junta encaje perfectamente en la brida y no se desplace al apretar los tornillos.

Muy usada en bridas estándar de cara elevada (RF).

Este anillo proporciona una resistencia radial adicional para proteger la junta espiral. Las juntas de Estilo CG son adecuadas para bridas de cara plana y bridas de cara realzada.

Es la más completa: lleva anillo de centrado exterior y también anillo interior.

Es la opción más segura y la más utilizada en la industria, porque protege el relleno y asegura el centrado.

Ideal para alta presión y alta temperatura.

Es adecuado para condiciones de alta temperatura y alta presión, y se puede utilizar en aplicaciones que superen la Clase 900, en medios corrosivos o en otras condiciones de trabajo exigentes.

Colores de las Espirometálicas

304 SS: Amarillo

316 SS: Verde

321 SS: Turquesa

347 SS: Azul

Aleación 20: Negro

Acero al carbono: Plateado

Hastelloy B: Marrón

Hastelloy C: Beige

Inconel: Dorado

Monel: Naranja

Níquel: Rojo

Titanio: Púrpura

Material de relleno — Color de la franja del anillo

Papel de mica: Rosa

Grafito: Gris

PTFE: Blanco

Cerámica: Verde claro

Medir Espirometálicas:

El tamaño de la brida se identifica por su Diámetro Nominal (DN). Este número, como DN-10, DN-100, etc., refleja de forma estandarizada el diámetro de paso de la brida. DN-10 significa un diámetro nominal de 10 milímetros, DN-100 es de 100 milímetros, y así sucesivamente.

NPS → medida nominal en pulgadas (sistema americano).

DN → medida nominal en mm (sistema internacional/ISO).

NPS (Nominal Pipe Size)

Es la designación americana (ANSI/ASME) para el tamaño nominal de tuberías.

Se expresa en pulgadas (ejemplo: NPS 2 = tubería nominal de 2 pulgadas).

Ojo: el NPS no coincide exactamente con el diámetro exterior o interior real de la tubería, es una medida nominal.

DN (Diámetro Nominal)

Es la designación internacional (ISO/EN) para el tamaño de tuberías.

Se expresa en milímetros (ejemplo: DN 50 ≈ NPS 2).

Igual que el NPS, es nominal, no es una medida exacta del diámetro físico.

Las bridas se clasifican por clases de presión, indicadas con números como 150, 300, 600, etc. Esta clasificación es crucial para seleccionar la junta adecuada, ya que diferentes clases de presión requieren diferentes tipos de juntas para soportar las presiones operativas.

Con el tamaño de la brida (DN) y la clase de presión conocidos, se selecciona el tipo apropiado de junta espirometálica. Las características de la junta, como el material, el grosor y la presencia de anillos interiores o exteriores, dependerán de estos factores

Las juntas deben tener un diámetro interior que coincida con el diámetro interior de la tubería asociada a la brida y un diámetro exterior que se ajuste dentro del círculo de pernos de la brida. El espesor de la junta también es crucial y debe ser adecuado para la clase de presión de la brida.

Las normas como EN-1514 o ASME B16.20 proporcionan directrices específicas para las dimensiones de las juntas en relación con los tamaños de brida y las clases de presión. Estas normas deben ser consultadas para garantizar que la junta seleccionada cumpla con los requisitos específicos de la aplicación.

ASME B16.20

Es la referencia principal en petróleo, gas, petroquímica y refinería.

- Norma americana que regula las dimensiones y tolerancias de juntas:

- Espirometálicas, RTJ (Ring Type Joint), Juntas metálicas con recubrimiento grafito/PTFE.

EN 1514-2

Norma europea de juntas para bridas según EN 1092-1.

La parte “-2” corresponde específicamente a juntas espirometálicas.

Dentro de EN 1514 hay otras partes para diferentes tipos de juntas (planas, metálicas, etc.).

Tipos de Composiciones Metálicas:

- Acero Inoxidable: Es una opción popular debido a su resistencia a la corrosión. Comúnmente se utiliza el 304L y 316L, dependiendo de las aplicaciones.

- Monel: Este es una aleación de níquel-cobre que ofrece excelente resistencia a la corrosión, especialmente contra el agua de mar.

- Inconel: Una aleación a base de níquel-cromo, conocida por su capacidad para resistir temperaturas extremadamente altas.

JuntasJunta Espirometálica Grafito

- Con Grafito: Estas juntas cuentan con grafito como material de relleno, que proporciona excelente resistencia a altas temperaturas y buenas propiedades de sellado. Son ideales para aplicaciones de alta temperatura en la industria petroquímica.

- Sin Grafito: Pueden utilizar otros materiales de relleno como el PTFE, que es químicamente inerte y es adecuado para aplicaciones donde la resistencia química es primordial.

MEDIDAS ESPIROMETALICAS - SIZES SPIRAL WOUND GASKETS

Por favor seleccione la normativa sobre la que regirse para enviarnos la consulta.

ASME B16.20 se aplica a bridas según ASME B16.5 (sistema americano).

A continuación todos los detalles técnicos de las 150, 300, 600, 900, 1500 y 2500. Haga scroll para ver todos los detalles técnicos de la norma según cada Clase de Presión.

ASME B16.20 – Clase 150

| NPS (pulg) | DN (mm) | Diám. Interior ID (mm) | Diám. Exterior OD (mm) | Espesor T (mm) | Anillo centrador W (mm) |

|---|---|---|---|---|---|

| 1/2 | 15 | 21,3 | 57,2 | 3,2 | 6,4 |

| 3/4 | 20 | 27,7 | 66,7 | 3,2 | 6,4 |

| 1 | 25 | 34,5 | 76,2 | 3,2 | 6,4 |

| 1 1/4 | 32 | 43,2 | 85,7 | 3,2 | 6,4 |

| 1 1/2 | 40 | 49,0 | 95,2 | 3,2 | 6,4 |

| 2 | 50 | 61,5 | 120,7 | 3,2 | 7,9 |

| 2 1/2 | 65 | 74,6 | 139,7 | 3,2 | 7,9 |

| 3 | 80 | 90,7 | 152,4 | 3,2 | 7,9 |

| 3 1/2 | 90 | 103,8 | 165,1 | 3,2 | 7,9 |

| 4 | 100 | 116,1 | 190,5 | 3,2 | 7,9 |

| 5 | 125 | 141,3 | 215,9 | 3,2 | 7,9 |

| 6 | 150 | 168,3 | 241,3 | 3,2 | 9,5 |

| 8 | 200 | 219,1 | 298,5 | 3,2 | 9,5 |

| 10 | 250 | 273,0 | 362,0 | 3,2 | 9,5 |

| 12 | 300 | 323,8 | 431,8 | 3,2 | 9,5 |

| 14 | 350 | 356,6 | 476,3 | 3,2 | 9,5 |

| 16 | 400 | 406,4 | 539,8 | 3,2 | 9,5 |

| 18 | 450 | 457,2 | 577,9 | 3,2 | 9,5 |

| 20 | 500 | 508,0 | 635,0 | 3,2 | 9,5 |

| 24 | 600 | 610,0 | 749,3 | 3,2 | 9,5 |

ASME B16.20 – Clase 300

| NPS (pulg) | DN (mm) | Diám. Interior ID (mm) | Diám. Exterior OD (mm) | Espesor T (mm) | Anillo centrador W (mm) |

|---|---|---|---|---|---|

| 1/2 | 15 | 21,3 | 66,7 | 3,2 | 6,4 |

| 3/4 | 20 | 27,7 | 76,2 | 3,2 | 6,4 |

| 1 | 25 | 34,5 | 85,7 | 3,2 | 6,4 |

| 1 1/4 | 32 | 43,2 | 95,2 | 3,2 | 6,4 |

| 1 1/2 | 40 | 49,0 | 104,8 | 3,2 | 6,4 |

| 2 | 50 | 61,5 | 127,0 | 3,2 | 7,9 |

| 2 1/2 | 65 | 74,6 | 149,2 | 3,2 | 7,9 |

| 3 | 80 | 90,7 | 168,3 | 3,2 | 7,9 |

| 3 1/2 | 90 | 103,8 | 184,1 | 3,2 | 7,9 |

| 4 | 100 | 116,1 | 200,0 | 3,2 | 7,9 |

| 5 | 125 | 141,3 | 235,0 | 3,2 | 7,9 |

| 6 | 150 | 168,3 | 270,0 | 3,2 | 9,5 |

| 8 | 200 | 219,1 | 330,2 | 3,2 | 9,5 |

| 10 | 250 | 273,0 | 387,3 | 3,2 | 9,5 |

| 12 | 300 | 323,8 | 451,0 | 3,2 | 9,5 |

| 14 | 350 | 356,6 | 495,3 | 3,2 | 9,5 |

| 16 | 400 | 406,4 | 559,0 | 3,2 | 9,5 |

| 18 | 450 | 457,2 | 603,0 | 3,2 | 9,5 |

| 20 | 500 | 508,0 | 660,0 | 3,2 | 9,5 |

| 24 | 600 | 610,0 | 775,0 | 3,2 | 9,5 |

ASME B16.20 – Clase 600

| NPS (pulg) | DN (mm) | Diám. Interior ID (mm) | Diám. Exterior OD (mm) | Espesor T (mm) | Anillo centrador W (mm) |

|---|---|---|---|---|---|

| 1/2 | 15 | 21,3 | 73,0 | 3,2 | 6,4 |

| 3/4 | 20 | 27,7 | 82,5 | 3,2 | 6,4 |

| 1 | 25 | 34,5 | 92,1 | 3,2 | 6,4 |

| 1 1/4 | 32 | 43,2 | 101,6 | 3,2 | 6,4 |

| 1 1/2 | 40 | 49,0 | 114,3 | 3,2 | 6,4 |

| 2 | 50 | 61,5 | 133,4 | 3,2 | 7,9 |

| 2 1/2 | 65 | 74,6 | 155,6 | 3,2 | 7,9 |

| 3 | 80 | 90,7 | 177,8 | 3,2 | 7,9 |

| 3 1/2 | 90 | 103,8 | 193,7 | 3,2 | 7,9 |

| 4 | 100 | 116,1 | 215,9 | 3,2 | 7,9 |

| 5 | 125 | 141,3 | 266,7 | 3,2 | 7,9 |

| 6 | 150 | 168,3 | 292,1 | 3,2 | 9,5 |

| 8 | 200 | 219,1 | 349,2 | 3,2 | 9,5 |

| 10 | 250 | 273,0 | 406,4 | 3,2 | 9,5 |

| 12 | 300 | 323,8 | 477,9 | 3,2 | 9,5 |

| 14 | 350 | 356,6 | 539,8 | 3,2 | 9,5 |

| 16 | 400 | 406,4 | 596,9 | 3,2 | 9,5 |

| 18 | 450 | 457,2 | 635,0 | 3,2 | 9,5 |

| 20 | 500 | 508,0 | 692,0 | 3,2 | 9,5 |

| 24 | 600 | 610,0 | 813,0 | 3,2 | 9,5 |

ASME B16.20 – Clase 900

| NPS (pulg) | DN (mm) | Diám. Interior ID (mm) | Diám. Exterior OD (mm) | Espesor T (mm) | Anillo centrador W (mm) |

|---|---|---|---|---|---|

| 1/2 | 15 | 21,3 | 79,4 | 3,2 | 6,4 |

| 3/4 | 20 | 27,7 | 88,9 | 3,2 | 6,4 |

| 1 | 25 | 34,5 | 98,4 | 3,2 | 6,4 |

| 1 1/4 | 32 | 43,2 | 111,1 | 3,2 | 6,4 |

| 1 1/2 | 40 | 49,0 | 123,8 | 3,2 | 6,4 |

| 2 | 50 | 61,5 | 146,1 | 3,2 | 7,9 |

| 2 1/2 | 65 | 74,6 | 165,1 | 3,2 | 7,9 |

| 3 | 80 | 90,7 | 184,2 | 3,2 | 7,9 |

| 3 1/2 | 90 | 103,8 | 209,6 | 3,2 | 7,9 |

| 4 | 100 | 116,1 | 235,0 | 3,2 | 7,9 |

| 5 | 125 | 141,3 | 279,4 | 3,2 | 7,9 |

| 6 | 150 | 168,3 | 317,5 | 3,2 | 9,5 |

| 8 | 200 | 219,1 | 406,4 | 3,2 | 9,5 |

| 10 | 250 | 273,0 | 495,3 | 3,2 | 9,5 |

| 12 | 300 | 323,8 | 558,8 | 3,2 | 9,5 |

| 14 | 350 | 356,6 | 603,2 | 3,2 | 9,5 |

| 16 | 400 | 406,4 | 673,1 | 3,2 | 9,5 |

| 18 | 450 | 457,2 | 723,9 | 3,2 | 9,5 |

| 20 | 500 | 508,0 | 787,4 | 3,2 | 9,5 |

| 24 | 600 | 610,0 | 914,4 | 3,2 | 9,5 |

ASME B16.20 – Clase 1500

| NPS (pulg) | DN (mm) | Diám. Interior ID (mm) | Diám. Exterior OD (mm) | Espesor T (mm) | Anillo centrador W (mm) |

|---|---|---|---|---|---|

| 1/2 | 15 | 21,3 | 92,1 | 3,2 | 6,4 |

| 3/4 | 20 | 27,7 | 101,6 | 3,2 | 6,4 |

| 1 | 25 | 34,5 | 111,1 | 3,2 | 6,4 |

| 1 1/4 | 32 | 43,2 | 123,8 | 3,2 | 6,4 |

| 1 1/2 | 40 | 49,0 | 136,5 | 3,2 | 6,4 |

| 2 | 50 | 61,5 | 165,1 | 3,2 | 7,9 |

| 2 1/2 | 65 | 74,6 | 184,2 | 3,2 | 7,9 |

| 3 | 80 | 90,7 | 215,9 | 3,2 | 7,9 |

| 3 1/2 | 90 | 103,8 | 241,3 | 3,2 | 7,9 |

| 4 | 100 | 116,1 | 266,7 | 3,2 | 7,9 |

| 5 | 125 | 141,3 | 317,5 | 3,2 | 7,9 |

| 6 | 150 | 168,3 | 362,0 | 3,2 | 9,5 |

| 8 | 200 | 219,1 | 457,2 | 3,2 | 9,5 |

| 10 | 250 | 273,0 | 558,8 | 3,2 | 9,5 |

| 12 | 300 | 323,8 | 635,0 | 3,2 | 9,5 |

| 14 | 350 | 356,6 | 723,9 | 3,2 | 9,5 |

| 16 | 400 | 406,4 | 787,4 | 3,2 | 9,5 |

| 18 | 450 | 457,2 | 850,9 | 3,2 | 9,5 |

| 20 | 500 | 508,0 | 927,1 | 3,2 | 9,5 |

| 24 | 600 | 610,0 | 1066,8 | 3,2 | 9,5 |

ASME B16.20 – Clase 2500

| NPS (pulg) | DN (mm) | Diám. Interior ID (mm) | Diám. Exterior OD (mm) | Espesor T (mm) | Anillo centrador W (mm) |

|---|---|---|---|---|---|

| 1/2 | 15 | 21,3 | 98,4 | 3,2 | 6,4 |

| 3/4 | 20 | 27,7 | 111,1 | 3,2 | 6,4 |

| 1 | 25 | 34,5 | 123,8 | 3,2 | 6,4 |

| 1 1/4 | 32 | 43,2 | 136,5 | 3,2 | 6,4 |

| 1 1/2 | 40 | 49,0 | 152,4 | 3,2 | 6,4 |

| 2 | 50 | 61,5 | 177,8 | 3,2 | 7,9 |

| 2 1/2 | 65 | 74,6 | 203,2 | 3,2 | 7,9 |

| 3 | 80 | 90,7 | 235,0 | 3,2 | 7,9 |

| 3 1/2 | 90 | 103,8 | 266,7 | 3,2 | 7,9 |

| 4 | 100 | 116,1 | 292,1 | 3,2 | 7,9 |

| 5 | 125 | 141,3 | 362,0 | 3,2 | 7,9 |

| 6 | 150 | 168,3 | 419,1 | 3,2 | 9,5 |

| 8 | 200 | 219,1 | 533,4 | 3,2 | 9,5 |

| 10 | 250 | 273,0 | 635,0 | 3,2 | 9,5 |

| 12 | 300 | 323,8 | 749,3 | 3,2 | 9,5 |

Las dimensiones se ajustan a la norma de bridas EN 1092-1.

Está dividida por PN (Presión Nominal en bar): PN 10 – PN 16 – PN 25 –PN 40

Cada PN tiene un cuadro con:

DN (Diámetro Nominal en mm)

Diámetro interior (ID)

Diámetro exterior (OD)

Espesor de la junta (T)

Anillo centrador (W)

EN 1514-2 – PN 10

| DN (mm) | Diám. Interior ID (mm) | Diám. Exterior OD (mm) | Espesor T (mm) | Anillo centrador W (mm) |

|---|---|---|---|---|

| 10 | 14 | 60 | 3,2 | 7 |

| 15 | 18 | 65 | 3,2 | 7 |

| 20 | 23 | 75 | 3,2 | 7 |

| 25 | 29 | 85 | 3,2 | 7 |

| 32 | 38 | 100 | 3,2 | 7 |

| 40 | 44 | 110 | 3,2 | 7 |

| 50 | 56 | 125 | 3,2 | 7 |

| 65 | 72 | 145 | 3,2 | 7 |

| 80 | 88 | 160 | 3,2 | 7 |

| 100 | 114 | 180 | 3,2 | 7 |

| 125 | 140 | 210 | 3,2 | 7 |

| 150 | 168 | 240 | 3,2 | 9 |

| 200 | 219 | 295 | 3,2 | 9 |

| 250 | 273 | 350 | 3,2 | 9 |

| 300 | 324 | 400 | 3,2 | 9 |

| 350 | 356 | 460 | 3,2 | 9 |

| 400 | 406 | 515 | 3,2 | 9 |

| 450 | 457 | 565 | 3,2 | 9 |

| 500 | 508 | 620 | 3,2 | 9 |

| 600 | 610 | 725 | 3,2 | 9 |

| 700 | 711 | 840 | 3,2 | 9 |

| 800 | 813 | 950 | 3,2 | 9 |

| 900 | 914 | 1050 | 3,2 | 9 |

| 1000 | 1016 | 1160 | 3,2 | 9 |

| 1200 | 1220 | 1380 | 3,2 | 9 |

| 1400 | 1420 | 1590 | 3,2 | 9 |

| 1600 | 1620 | 1820 | 3,2 | 9 |

| 1800 | 1820 | 2020 | 3,2 | 9 |

| 2000 | 2020 | 2230 | 3,2 | 9 |

– EN 1514-2 – PN 16

| DN (mm) | Diám. Interior ID (mm) | Diám. Exterior OD (mm) | Espesor T (mm) | Anillo centrador W (mm) |

|---|---|---|---|---|

| 10 | 14 | 60 | 3,2 | 7 |

| 15 | 18 | 65 | 3,2 | 7 |

| 20 | 23 | 75 | 3,2 | 7 |

| 25 | 29 | 85 | 3,2 | 7 |

| 32 | 38 | 100 | 3,2 | 7 |

| 40 | 44 | 110 | 3,2 | 7 |

| 50 | 56 | 125 | 3,2 | 7 |

| 65 | 72 | 145 | 3,2 | 7 |

| 80 | 88 | 160 | 3,2 | 7 |

| 100 | 114 | 180 | 3,2 | 7 |

| 125 | 140 | 210 | 3,2 | 7 |

| 150 | 168 | 240 | 3,2 | 9 |

| 200 | 219 | 295 | 3,2 | 9 |

| 250 | 273 | 355 | 3,2 | 9 |

| 300 | 324 | 410 | 3,2 | 9 |

| 350 | 356 | 470 | 3,2 | 9 |

| 400 | 406 | 525 | 3,2 | 9 |

| 450 | 457 | 585 | 3,2 | 9 |

| 500 | 508 | 650 | 3,2 | 9 |

| 600 | 610 | 770 | 3,2 | 9 |

| 700 | 711 | 895 | 3,2 | 9 |

| 800 | 813 | 1015 | 3,2 | 9 |

| 900 | 914 | 1115 | 3,2 | 9 |

| 1000 | 1016 | 1230 | 3,2 | 9 |

| 1200 | 1220 | 1455 | 3,2 | 9 |

– EN 1514-2 – PN 25

| DN (mm) | Diám. Interior ID (mm) | Diám. Exterior OD (mm) | Espesor T (mm) | Anillo centrador W (mm) |

|---|---|---|---|---|

| 10 | 14 | 65 | 3,2 | 7 |

| 15 | 18 | 70 | 3,2 | 7 |

| 20 | 23 | 78 | 3,2 | 7 |

| 25 | 29 | 90 | 3,2 | 7 |

| 32 | 38 | 100 | 3,2 | 7 |

| 40 | 44 | 115 | 3,2 | 7 |

| 50 | 56 | 130 | 3,2 | 7 |

| 65 | 72 | 150 | 3,2 | 7 |

| 80 | 88 | 165 | 3,2 | 7 |

| 100 | 114 | 195 | 3,2 | 7 |

| 125 | 140 | 230 | 3,2 | 7 |

| 150 | 168 | 260 | 3,2 | 9 |

| 200 | 219 | 320 | 3,2 | 9 |

| 250 | 273 | 385 | 3,2 | 9 |

| 300 | 324 | 450 | 3,2 | 9 |

| 350 | 356 | 505 | 3,2 | 9 |

| 400 | 406 | 565 | 3,2 | 9 |

| 450 | 457 | 615 | 3,2 | 9 |

| 500 | 508 | 670 | 3,2 | 9 |

| 600 | 610 | 780 | 3,2 | 9 |

– EN 1514-2 – PN 40

| DN (mm) | Diám. Interior ID (mm) | Diám. Exterior OD (mm) | Espesor T (mm) | Anillo centrador W (mm) |

|---|---|---|---|---|

| 10 | 14 | 65 | 3,2 | 7 |

| 15 | 18 | 70 | 3,2 | 7 |

| 20 | 23 | 78 | 3,2 | 7 |

| 25 | 29 | 90 | 3,2 | 7 |

| 32 | 38 | 100 | 3,2 | 7 |

| 40 | 44 | 115 | 3,2 | 7 |

| 50 | 56 | 130 | 3,2 | 7 |

| 65 | 72 | 150 | 3,2 | 7 |

| 80 | 88 | 165 | 3,2 | 7 |

| 100 | 114 | 195 | 3,2 | 7 |

| 125 | 140 | 230 | 3,2 | 7 |

| 150 | 168 | 260 | 3,2 | 9 |

| 200 | 219 | 320 | 3,2 | 9 |

| 250 | 273 | 385 | 3,2 | 9 |

| 300 | 324 | 450 | 3,2 | 9 |

| 350 | 356 | 510 | 3,2 | 9 |

| 400 | 406 | 570 | 3,2 | 9 |

| 450 | 457 | 640 | 3,2 | 9 |

| 500 | 508 | 705 | 3,2 | 9 |

| 600 | 610 | 830 | 3,2 | 9 |