¿Por qué utilizar un sellante superficial anaeróbico?

Estanqueidad inmediata a baja presión tras el ensamblaje (según holgura y sustrato); resistencia plena tras el curado.

Tixotropía: no escurre, apto para cordones continuos alrededor de taladros de fijación.

Compatibilidad con fundición, acero y aluminio; buena resistencia química a aceites/glicoles.

Reducción de inventario y de tiempos de parada frente a juntas sólidas.

Desmontabilidad controlada con herramientas habituales; limpieza sencilla de residuos.

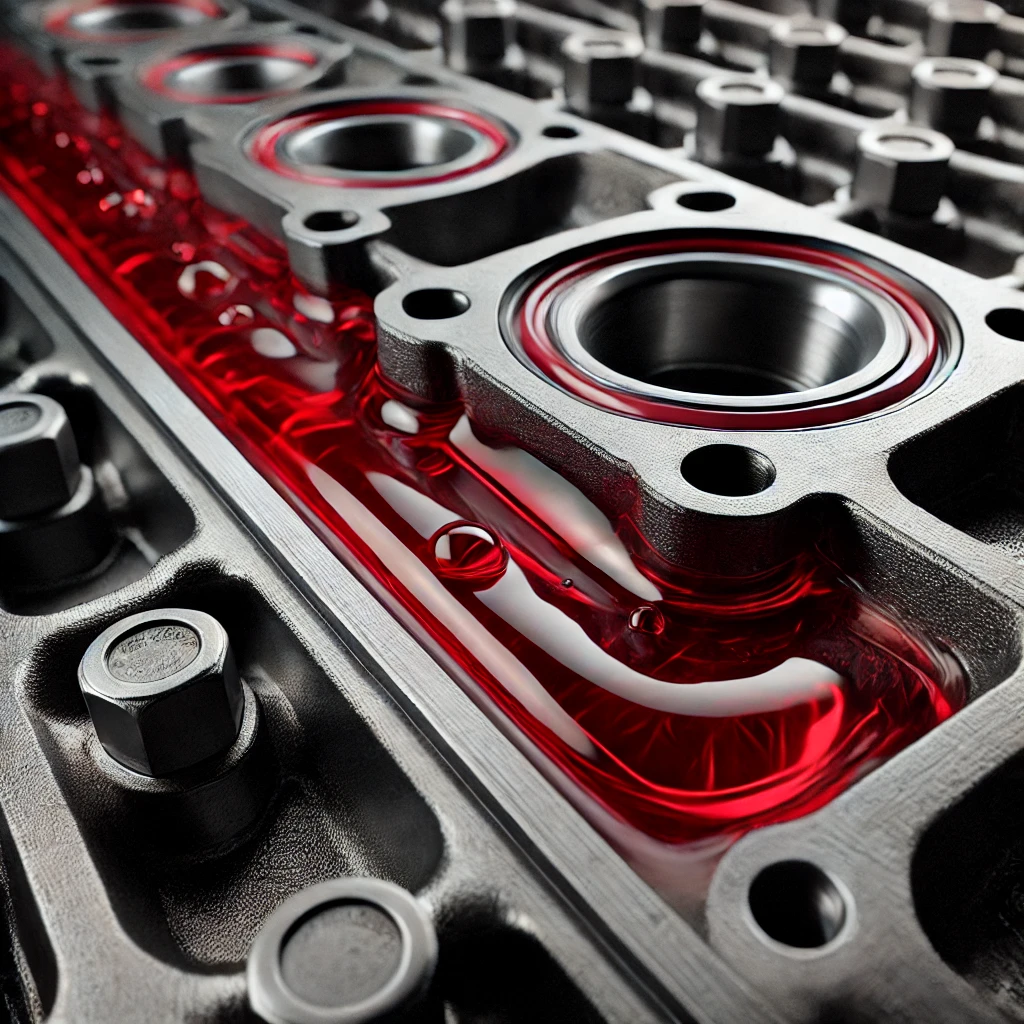

En Dyscar suministramos selladores anaeróbicos superficiales (también llamados formadores de juntas anaeróbicos) para bridas metálicas rígidas. Estos productos curan en ausencia de oxígeno y en contacto con el metal, rellenan microrrugosidades, evitan microfugas y sustituyen a las juntas de papel/corcho, reduciendo inventario y tiempos de mantenimiento. Su comportamiento tixotrópico minimiza el escurrimiento, y su resistencia química cubre aceites, combustibles, glicoles y fluidos de proceso habituales. Rango típico de servicio: aplicaciones industriales de -55 °C a +150 °C (consultar picos y compatibilidades por fluido y sustrato).

- Alta resistencia química: Todos nuestros sellantes anaeróbicos son resistentes al agua, aceites minerales, lubricantes sintéticos, combustibles, refrigerantes y disolventes orgánicos.

Excelente resistencia a la presión: Incluso en ausencia de junta física, el producto crea una barrera efectiva contra fugas, soportando presiones internas elevadas.

No hay relajación del sellado: A diferencia de juntas mecánicas, no se comprimen ni deforman con el tiempo.

Compatibilidad con superficies mecanizadas: Se adapta perfectamente a irregularidades micrométricas entre superficies rígidas de bridas metálicas.

Aplicaciones típicas del sellante anaeróbico superficial

Los sellantes de superficie de DYCAR se utilizan ampliamente en sectores que exigen estanqueidad absoluta y resistencia industrial:

Carcasas de transmisión y motor

Cárteres de aceite, cubiertas de diferencial y tapas de cojinetes

Uniones de brida y sellado entre piezas metálicas mecanizadas

Equipamiento ferroviario y maquinaria industrial

Turbinas eólicas y componentes de generación energética

Sistemas de defensa, vehículos militares y aplicaciones navales

Almacenamiento

Almacenar el producto en sus envases, cerrados y en lugar seco.

Vida Útil: 2 – 5 años.

Automoción, powertrain y MRO

Cárteres, tapas de distribución y cajas de cambio en aluminio/fundición: sellado permanente de bridas rígidas, evitando rezumes por vibración y dilataciones térmicas.

Bombas de aceite y agua, carcasas de diferenciales y reductores: sustitución de juntas cortadas, manteniendo alineación y par de apriete.

Bombas, reductores y transmisión industrial

Carcasas de bombas centrífugas/lobulares, reductores y grupos motobomba: sellado de bridas mecanizadas con resistencia a aceites ISO VG y glicoles.

Cajas de engranajes y tapas de inspección: estanqueidad fiable tras ciclos térmicos y arranques frecuentes.

Compresores, soplantes y HVAC

Compresores de tornillo y pistón, soplantes y ventiladores industriales: sellado de tapas y bridas rígidas expuestas a vibración, con menor riesgo de extrusión que en juntas blandas.

Evita by-pass en superficies con planitud dentro de tolerancia.

Hidráulica, neumática y manifolds

Placas de válvulas y colectores (manifolds) en aluminio/acero: sellado superficial para presiones de trabajo típicas del circuito, reduciendo retrabajos por rezume.

Tapas de cilindros y carcasas de filtros: sustitución de juntas recortadas in situ.

Ferrocarril, defensa y maquinaria pesada

Reductores de bogie, cajas de engranajes, actuadores: estanqueidad robusta en bridas rígidas sometidas a choque y vibración, con fácil desmontaje planificado.

Maquinaria off-road: resistencia a contaminantes, polvo y aceites hidráulicos.