Juntas Tóricas al por mayor

Las juntas tóricas (O-Rings) son elementos de estanqueidad estática o dinámica de sección circular, utilizados para impedir el paso de fluidos o gases entre dos superficies en contacto. Su simplicidad geométrica, bajo coste y alta eficacia las convierten en la solución de sellado más utilizada en la industria moderna, desde aplicaciones hidráulicas y neumáticas hasta entornos químicos, alimentarios, aeroespaciales o médicos.

Fabricadas a partir de elastómeros técnicos conforme a normas internacionales, las juntas tóricas deben cumplir con criterios dimensionales, físicos y químicos rigurosos para garantizar su funcionalidad y fiabilidad a lo largo del tiempo.

La función principal de una junta tórica es sellar dos componentes para evitar la fuga de fluidos o gases. Al ser comprimidas entre estas dos partes, las juntas tóricas bloquean el paso del fluido o gas.

ISO 3601-1 / ISO 3601-2 (Internacional): define las dimensiones y tolerancias de las juntas tóricas métricas y en pulgadas.

AS568 (SAE J200) – Estados Unidos: sistema de codificación estandarizado por la Aerospace Size Standard, ampliamente utilizado en Norteamérica.

DIN 3771 (Alemania) – define medidas y calidades de juntas tóricas métricas.

ISO 3601-3: establece los niveles de calidad y control de defectos permitidos.

FDA (21 CFR 177.2600) – EE. UU.: aplicable para uso en contacto con alimentos.

EN 681-1 / EN 681-2 – Europa: requisitos para elastómeros en agua potable y sistemas de alcantarillado.

AMS 7276 / AMS-P-83461 – estándares aeronáuticos para juntas en entornos críticos.

REACH & RoHS: conformidad con regulaciones medioambientales y de seguridad química europeas.

Las juntas tóricas pueden fabricarse con una amplia variedad de materiales, dependiendo de la aplicación específica. Algunos de los materiales más comunes incluyen:

- Material: Nitrilo (NBR) Normativas: ISO 3601, AS 568, DIN 3771. Industrias atendidas por Dyscar: Automoción, sistemas hidráulicos, maquinaria general.

- Material: Viton (FKM) Normativas: ISO 3601, AS 568 Industrias atendidas por Dyscar: Industria petroquímica, automoción (especialmente en sistemas de combustible), aeroespacial.

- Material: Silicona (VMQ) Normativas: ISO 3601. Industrias atendidas por Dyscar: Alimentaria, médica, sistemas de refrigeración.

- Material: EPDM Normativas: ISO 3601, DIN 3771 Industrias atendidas por Dyscar: Tratamiento de agua y sistemas de vapor, industria ferroviaria, sistemas de calefacción.

- Material: PTFE (Teflón) Normativas: ISO 3601, AS 568 Industrias atendidas por Dyscar: Química, farmacéutica, aeroespacial, aplicaciones de alta temperatura.

- HNBR (Caucho Nitrílico Hidrogenado): Ofrece una mayor resistencia térmica y al ozono que el NBR.

- XNBR (Caucho Nitrílico Carboxilado): Posee una mejor resistencia al desgaste que el NBR estándar.

- CR (Poli cloropreno o Neopreno®): Bueno para aplicaciones que requieren resistencia al ozono, envejecimiento y aceites.

- FEPM (Tetrafluoretileno y Propileno – Aflas®): Posee resistencia a ácidos, bases y vapor.

- IIR (Isobutileno Isopreno o Butyl): Conocido por su baja permeabilidad al gas, es utilizado en cámaras de aire y revestimientos interiores de neumáticos.

- ACM (Caucho Acrílico): Adecuado para aplicaciones de alta temperatura en presencia de aceites.

- CSM (Polietileno Clorosulfonado o Hypalon): Resistente a productos químicos, aceites y ozono.

- CO/ECO (Epiclorhidrina): Resistente al aceite y combustibles.

- AU/EU (Caucho de Poliuretano): Ofrece excelente resistencia al desgaste, ozono y aceites.

- FFKM/FFPM (Caucho Perfluorado): Ofrece la más alta resistencia química y térmica.

- PVMQ (Silicona Metil Fenil Vinil): Resistente a bajas temperaturas.

- FVMQ (Silicona Fluorovinyl Methyl): Combina las propiedades de VMQ con resistencia a combustibles y soluciones salinas.

- Polietileno de ultra alto peso molecular (UHMWPE): Aunque no es un elastómero, este termoplástico tiene buena resistencia a la radiación y se utiliza en aplicaciones nucleares.

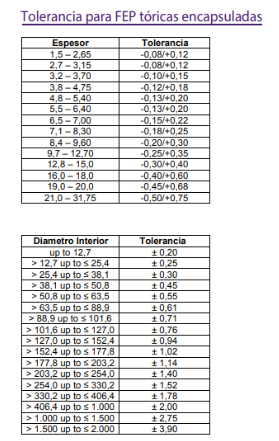

La junta tórica encapsulada de Dyscar representa una solución innovadora y altamente eficiente en el ámbito de la estanqueidad industrial. Diseñada para combinar la versatilidad y la resistencia química superior, esta junta se caracteriza por su núcleo elastomérico, típicamente de silicona o FKM (fluoroelastómero), encapsulado completamente en una capa resistente de PTFE (politetrafluoroetileno) o FEP (copolímero de etileno y fluoruro de propileno).

Este diseño de doble material ofrece una combinación inigualable de flexibilidad y resistencia a una amplia gama de químicos, temperaturas extremas y abrasión, haciéndola ideal para aplicaciones críticas en sectores como el farmacéutico, alimenticio, químico y petroquímico. La capa exterior de PTFE/FEP proporciona una superficie lisa y no adherente que resiste la acumulación de residuos, facilitando su limpieza y minimizando el riesgo de contaminación.

- Dureza: habitualmente entre 60 y 90 Shore A, según presión de trabajo y montaje.

Rango térmico de trabajo: de -60 °C hasta +320 °C según compuesto.

Compatibilidad química: fundamental en procesos con aceites, combustibles, disolventes, refrigerantes o vapor.

Compresión y deformación residual: garantizan la estanqueidad bajo carga constante.

Diseño de alojamiento: según presión, movimiento (estático o dinámico), fluido y tolerancias dimensionales.

Métodos de Fabricación

A continuación, les exponemos los diferentes métodos de fabricación de los que disponemos.

Método más común para fabricación en serie y alta precisión.

Proceso: Se introduce una mezcla elastomérica en un molde cerrado que se somete a presión y temperatura para vulcanizar la junta.

Excelente repetibilidad dimensional.

Superficies lisas, sin líneas de unión prominentes.

Ideal para producción en masa (miles a millones).

Compatible con normativas ISO 3601 / AS568.

Requiere utillaje (moldes) específicos → coste inicial alto.

Menos flexible para series pequeñas o prototipos.

Aplicación típica: Automoción, hidráulica, aeroespacial, maquinaria general.

Solución precisa para piezas grandes, prototipos o geometrías no estándar.

Proceso: Se parte de tubo o barra de elastómero curado que se mecaniza en torno o centro de mecanizado CNC.

No requiere molde es ideal para bajo volumen o urgencias.

Muy buena tolerancia y acabado, incluso en materiales técnicos como FKM o EPDM peróxido.

Posibilidad de fabricar anillos especiales (cuadrados, perfilados, etc.).

Coste unitario más elevado.

Puede generar virutas o rebabas si no se controla bien.

Aplicación típica: Equipos a medida, mantenimiento industrial, grandes dimensiones (>1.000 mm).

Método flexible para fabricar juntas a medida sin necesidad de molde.

Proceso:

- Se extruye un cordón de sección redonda (O-Ring cord).

- Se corta a medida del diámetro requerido.

- Se unen los extremos mediante una vulcanización localizada (normalmente con calor y presión o adhesivo catalizado).

Económico para diámetros grandes o bajos volúmenes.

Sin necesidad de molde → plazos de entrega rápidos.

Disponible en muchos materiales (NBR, EPDM, FKM, Silicona).

La zona de unión puede ser un punto débil en aplicaciones dinámicas o de alta presión.

Tolerancias más amplias que en juntas moldeadas.

Aplicación típica: Sellados estáticos de grandes dimensiones, tapas de registro, maquinaria pesada.

Método habitual para perfiles no cerrados o juntas longitudinales.

Proceso: Se fuerza el material elastomérico (en estado plastificado) a pasar por una boquilla con la forma deseada, obteniendo un perfil continuo.

- Ideal para perfiles técnicos, marcos, burletes, sellos de estanqueidad.

- Se puede vulcanizar en línea para aumentar productividad.

- Buena repetibilidad en sección.

No permite formar juntas cerradas directamente (requiere corte o unión).

Menor precisión dimensional que el moldeo.

Aplicación típica: Construcción, climatización, carpintería metálica, juntas perimetrales.

Comparativa general

| Método | Volumen ideal | Precisión | Costo unitario | Requiere molde | Idoneidad dinámica |

|---|---|---|---|---|---|

| Moldeo | Alto | ★★★★☆ | Bajo (alto volumen) | ✅ Sí | ✅ Alta |

| Mecanizado CNC | Bajo/mediano | ★★★★★ | Alto | ❌ No | ✅ Alta |

| Unión vulcanizada | Bajo/mediano | ★★☆☆☆ | Medio | ❌ No | ❌ Limitada |

| Extrusión continua | Alto/mediano | ★★☆☆☆ | Bajo | ❌ No | ❌ No aplicable |

CERTIFICADO JUNTAS TÓRICAS

- Certificado EN 10204 tipo 2.1 En Dyscar, nos comprometemos a proporcionar productos de calidad que cumplan con los requisitos de nuestros clientes. Nuestro certificado EN 10204 tipo 2.1 garantiza que los productos suministrados satisfacen todas las especificaciones del pedido. Este certificado incluye los resultados de ensayos realizados mediante nuestros rigurosos procesos de inspección interna.

- Certificado EN 10204 tipo 2.2 Además del certificado tipo 2.1, ofrecemos el certificado EN 10204 tipo 2.2, que implica un análisis más detallado y aleatorio de los productos de un lote específico como una medida de prueba. Este análisis garantiza la calidad y conformidad de nuestros productos mediante la inspección de muestras representativas del lote.

- Certificado EN 10204 tipo 3.1 Nuestro compromiso con la calidad se refleja en el certificado EN 10204 tipo 3.1, donde declaramos que nuestros productos cumplen con todos los requisitos especificados en la orden de compra. Este certificado proporciona detalles sobre los tipos de ensayos realizados y cómo se llevaron a cabo, asegurando la conformidad con las especificaciones del cliente.

- Certificado EN 10204 tipo 3.2 Para una validación adicional, ofrecemos el certificado EN 10204 tipo 3.2, que requiere la validación tanto del fabricante como del cliente o una empresa auditora externa. Este certificado se basa en pruebas específicas y garantiza la trazabilidad del producto para demostrar su conformidad con los requisitos establecidos.

- Pruebas de Presión y Fugas en Válvulas Para garantizar la integridad y el rendimiento de nuestros equipos, llevamos a cabo pruebas de presión y fugas de acuerdo con las normativas de la industria. Seguimos normas como API 598, ANSI FCI 70-2 y EN 12266-1 para realizar pruebas hidrostáticas y de fugas en nuestras válvulas, asegurando que cumplan con los estándares de calidad requeridos por la industria.

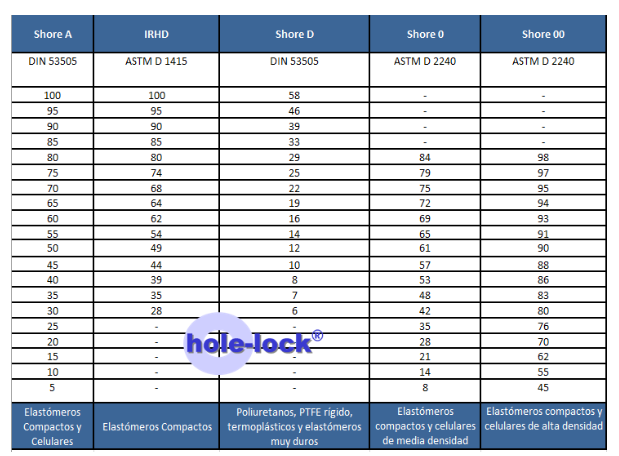

¿Qué es la dureza de los elastómeros?

Los elastómeros destacan por su elasticidad y por un conjunto de propiedades físicas que dependen de su formulación específica. Estas propiedades están interrelacionadas: por ejemplo, mejorar la resistencia a aceites puede reducir el rendimiento a bajas temperaturas.

Una propiedad clave es la dureza, medida en escalas como Shore A o Shore D, la cual influye en la capacidad de sellado, resistencia a la extrusión y al desgaste. Los elastómeros suelen situarse entre 50 y 90 °Sh A.

También se evalúan características como resistencia a tracción, alargamiento, desgarro, resiliencia y deformación remanente, bajo normas ASTM e ISO. Estas propiedades permiten comparar diferentes compuestos y seleccionar el más adecuado para cada aplicación industrial.

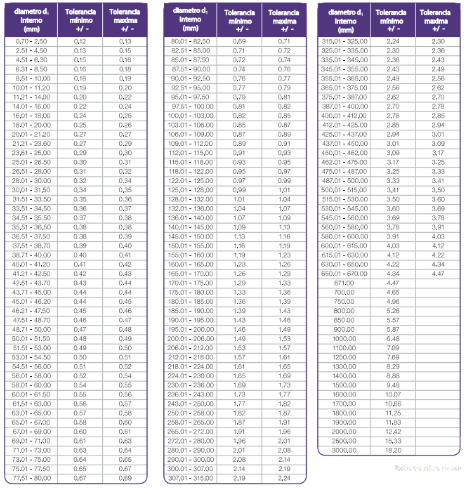

¿Qué son las Tolerancias de una Junta Tórica?

Las tolerancias en las juntas tóricas se refieren a las variaciones permisibles en sus dimensiones físicas y propiedades mecánicas, que están estipuladas para asegurar un correcto funcionamiento y un sellado eficaz en su aplicación. Estas tolerancias son críticas debido a que afectan directamente la capacidad de la junta tórica para sellar interfaces en una amplia gama de condiciones operativas, incluyendo variaciones de presión, temperatura y medios químicos.

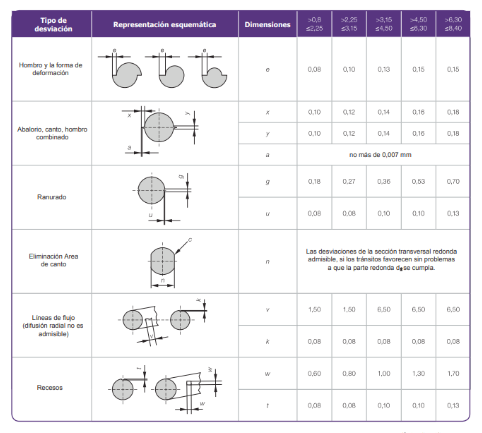

TOLERANCIAS EN FORMA Y SUPERFICIE